Компостирование чаще всего подразделяют на две фазы — первую и вторую. Первую фазу компостирования проводят на открытых бетонных площадках, в полузакрытых или закрытых ангарах, а вторую — в специальных термических камерах.

День, когда из уложенного тонким слоем материала формируют бурт субстрата, считают нулевым, а саму укладку бурта называют формированием бурта.

Размеры буртов определяют исходя из того, чтобы приток свежего воздуха имел доступ во все их части. Ширина бурта компостируемой массы зависит от структуры исходного материала и может варьировать от 1,6 до 2,5, а высота — от 1,5 до 2 м. Параметры бурта зависят также от типа применяемой перебивочной машины. Чаще всего делают бурты шириной 1,6 — 1,8 м и высотой 1,6 — 1,8 м.

Боковые стенки бурта делают вертикальными и плотными, внутреннюю часть — рыхлой, а поверхность — горизонтальной. Только в бурте правильной формы можно получить максимально однородный субстрат. Эти требования лучше всего соблюдаются при перебивках буртов вручную. Однако некоторые современные типы перебивочных машин оснащены приспособлением, с помощью которого стенки бурта уплотняются. Сила давления регулируется в зависимости от структуры и влажности компостируемой массы.

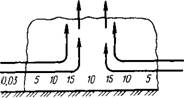

Длина бурта зависит от количества материала и от степени механизации при его перебивках — каждую перебивку следует заканчивать в течение рабочего дня. Перебивки проводят для улучшения аэрации, дополнительного увлажнения или внесения минеральных удобрений, а также гомогенизации компостируемой массы. В периоды между перебивками свежий воздух поступает в бурты благодаря конвекции, так называемому трубному эффекту. Нагретый и богатый С02 воздух в навозном бурте стремится улетучиться вверх, а на его место поступает более холодный и свежий воздух, главным образом с боковых сторон

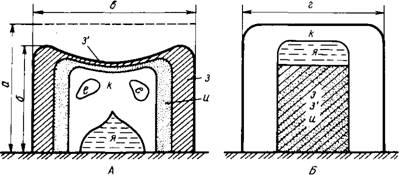

Рис. 19. Эффект дымовой трубы в бурте (по Федеру)

У основания бурта (рис. 19). Поэтому более качественный субстрат получают в более холодное время года, когда разница температуры внутри бурта и наружного воздуха более значительна и вентиляция в бурте протекает интенсивнее.

|

0,03% сог ‘77777,: |

В странах с жарким климатом, а также в летний период в странах с континентальным климатом не создается достаточно сильного трубного эффекта в буртах и поэтому образуются анаэробные ядра. Разумеется, и сильные морозы подавляют ферментацию, так как при усиленном газообмене охлаждаются внутренние зоны бурта, а внешние зоны могут и замерзать.

Для сохранения хорошего трубного эффекта в бурте его ширину уменьшают при каждой перебивке. Однако некоторые перебивочные машины имеют нерегулируемую (фиксированную) ширину, например

|

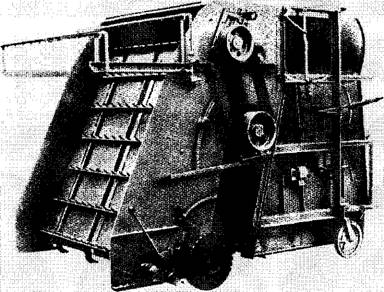

Рис. 20. Система машин для формирования компостного бурта: |

Слева направо — фронтальный тракторный погрузчик; приемный бункер; пере — бивочная машина; в глубине — подготовленная смесь из исходных материалов для ферментации (г. Скерневице, ПНР)

1,8 м. При работе с такими машинами рассчитывают главным образом на то, что с развитием ферментации часть материалов сгорает и уменьшается высота бурта, а отсюда снижается и прессующий эффект (давление массы) на нижние слои. Не рекомендуется ставить какие бы то ни было решетки или делать в бурте вертикальные отдушины, потому что они осложняют механическую перебивку и ухудшают однородность материала.

В крупных шампиньонных комплексах и предприятиях по производству субстрата основные операции полностью механизированы. Исходные материалы с площадки после смешивания и увлажнения подают в приемный бункер фронтальным тракторным погрузчиком. В некоторых случаях сначала формируют бурт и сразу после этого проводят его перебивку. Самые современные перебивочные машины спереди оснащены приемными бункерами, которые загружаются тракторным погрузчиком (рис. 20).

Повышение температуры компостируемой массы — основной показатель динамики процесса ферментации. Контроль за температурой в бурте удобнее осуществлять с помощью дистанционных термометров или термометров с металлическим корпусом длиной до 80 см, снабженных шкалой отсчета (рис. 21). Если нет таких термометров, то лучше всего использовать лабораторные, ртутные (для сушильных шкафов) и спиртовые термометры со шкалой до 110 °С. Так как стеклянные термометры при погружении внутрь бурта легко ломаются, то предварительно в бурте металлическим или деревянным прутом делают отверстия. Грибовод должен иметь в своем распоряжении несколько термометров. Он может их постоянно держать в бурте в различных местах: с боков, в середине и сверху примерно на глубине 50-60 см. Если температуру определяют одним термометром, то при каждом его погружении в бурт приходится ждать 5 — 10 мин, пока можно будет снять показания.

Если применяют максимальный термометр, то, перед тем как поставить в бурт, его следует стряхнуть.

Атакованный "изнутри" микробиологической ферментацией компостный бурт подвержен влиянию и факторов внешней среды — низкой или высокой температуре, ветру или дождю. Поэтому в отдельных его частях создаются различные физические условия, и отсюда по-раз — ному протекают микробиологические процессы.

Зональность в компостном бурте. Если через несколько дней после формирования бурта (и после начала ферментации) сделать его поперечный разрез, то отчетливо будут видны обозначившиеся зоны. Явлению "зональности" в компостном бурте первым дал объяснение американский ученый Ламберт (Lambert and Davis, 1934).

Наружный слой по периферии бурта, особенно по его бокам, обычно бывает сухим, и в нем не создаются условия для развития микроорганизмов. По этой причине данная зона остается холодной. Непосредствен-

Рис. 21. Термометры для контроля температуры в буртах (можно использовать и в термических камерах):

1 — ртутный в металлическом корпусе; 2 — лабораторный ртутный, вмонтированный в латунную трубку; 3 — ртутный для сушилок, вмонтированный в деревянный стержень; 4 и 5 — биметаллические

Но за наружным слоем создаются наиболее благоприятные условия для развития термофильных актиномицетов. Из-за сильной аэрации ферментация в этой зоне протекает быстро и материал почти "выгорает". Образуется сухой (влажность менее 50%), сильно побелевший слой, который называют "выгоревшей" зоной бурта. Такой материал становится "перекомпостированным" и бедным по содержанию питательных веществ.

В отличие от первых двух очень хорошо аэрированных зон, у основания штабеля после его формирования доступ воздуха обычно бывает недостаточен, а влажность высокая (выше 70 %). В этих условиях протекают процессы, близкие к маслянокислому брожению. Температура здесь не превышает 40—45 °С; образуется так называемое ядро (анаэробное ядро) с кислым запахом свиного навоза и с повышенным рН (от 8,5 до 9). Масса в нем имеет желтовато-зеленую окраску, и по составу она непригодна для выращивания шампиньона.

В середине, т. е. в центре компостного бурта, обычно создаются самые благоприятные условия для ферментации. В этой зоне имеется достаточное количество воздуха, оптимальная влажность, температура быстро повышается до 55—65 °С. Именно здесь размножаются термофильные микроорганизмы. Это так называемая коричневая компостная зона — "зона белого горения". Еще Ламберт (1934) установил, что если процесс компостирования в конском навозе протекает в таких условиях, то его можно сократить даже до 7 дней. В более широких буртах и при продолжительном компостировании отчетливо различали еще две компостные зоны — зоны перегрева, расположенные в верхних углах на разрезе бурта по его длине. В этих зонах температура часто достигает 72-82 °С. Так как повышение температуры в компостном бурте до 70 °С и выше является следствием химической реакции и может привести к карбонизации углеводов, то многие специалисты считают, что такая температура нежелательна (рис. 22).

Однако высокая температура в течение первой фазы компостирования играет решающую роль в уничтожении ряда вредных для шампиньонов микроорганизмов, насекомых и нематод. Наши наблюдения свидетельствуют, что самый качественный субстрат получают из такого исходного материала, в котором в течение первых 7 — 10 дней первой фазы компостирования температура достигала выше 72 °С.

Через несколько дней после формирования компостного бурта условия в нем изменяются. Материал становится мягче, оседает, т. е. бурт становится приблизительно на 50 см ниже, в результате этого увеличивается плотность массы и снижается доступ кислорода в центр бурта (см. рис. 22). Из-за испарения воды в процессе ферментации снижается также влажность материала. В результате этого ухудшаются условия ферментации и возникает необходимость перебивки бурта.

Перебивки компостного бурта. В идеальном случае перебивки бурта проводят следующим способом: материал различных зон разрых-

|

Рис. 22. Зональность в компостном бурте: А — поперечный разрез старого бурта; Б — поперечный разрез нового бурта, в котором зоны старого бурта размещены соответствующим образом: З — Сухая и холодная зона; з’— холодная и иногда мокрая зона; и — выгоревшая (побелевшая) зона; к — коричневая (наиболее благоприятная) зона; я — анаэробное (с запахом) ядро; е — выгоревшая зона (зона химических процессов); а — высота бурта непосредственно после его формирования; б — высота бурта перед очередной его перебивкой; в — ширина старого бурта; г — ширина нового бурта (немного меньше ширины старого бурта) |

Ляют и хорошо проветривают для получения оптимальной его влажности (около 70 %), добавляют воду, а также вносят соответствующие минеральные добавки и снова формируют бурт; при этом зоны бурта размещают так: боковые части бурта делают из материала, который находился в коричневой зоне ("зоне белого горения") , сухие и перегоревшие зоны старого бурта укладывают в основание нового бурта, а анаэробное "ядро" помещают в наиболее благоприятную зону, т. е. в центр нового бурта, и завершают бурт материалом из старой коричневой зоны (см. рис. 22). Новый бурт формируют на 10—20 см уже старого для улучшения воздушного режима в нем.

В настоящее время такой "идеальной" перебивки компостного бурта можно добиться только вручную. Почти все известные перебивочные машины смешивают материал прежде всего в вертикальном и частично — в горизонтальном направлениях. В некоторых машинах регулируется ширина формирующих щитов, что позволяет устанавливать ширину нового бурта.

Продолжительность первой фазы компостирования и ритм компостирования зависят от условий производства и используемой технологии. Если грибовод не проводит термическую обработку субстрата, компостирование не подразделяется на две фазы и продолжается до тех пор, пока субстрат не освободится полностью от аммиака, т. е. до получения неактивного субстрата. В этом случае период компостирования продолжается в среднем 16-22 дня. При этом проводится 3-4 или 5 перебивок.

Неактивный субстрат, который получают в основном из качественного конского навоза, применяют и в некоторых современных шампиньонницах. В настоящее время чаще используют полуактивный субстрат, полученный в первой фазе компостирования (который подвергается дополнительной микробиологической ферментации) или во второй фазе компостирования в специальных термических камерах. Например, цифровая схема -7, -5, —3, 0, 6, 10, 13 представляет конкретный ритм компостирования. Она означает, что смешивание и увлажнение массы продолжаются 7 дней, 2 раза масса перемешивается (на 3-й и 5-й день); первая фаза компостирования составляет 14 дней, включая нулевой день; проводится 2 перебивки (на 6-й и 10-й день). При этом получают активный субстрат, т. е. сырой, который необходимо будет подвергнуть термической обработке.

В ритме компостирования можно не отмечать дни с минусом. Например, цифровая схема 0-6 — 10-13-16(17) означает, что предусматривается производство неактивного субстрата: период компостирования составляет 17 — 18 дней (включая день доставки), проводится 3 перебивки.

В условиях крупного производства шампиньонов процесс компо-‘ стирования полностью механизирован. При компостировании с помощью машин нельзя использовать преимущества перебивки вручную, и в особенности смешивания компостных зон. Если такой субстрат не подвергается дополнительной перебивке вручную, то его нельзя использовать в примитивных шампиньонницах.

Технологии компостирования подразделяются на 2 группы в зависимости от продолжительности первой фазы. 1-я группа включает технологии для производства неактивного субстрата, который подвергают непродолжительной термической обработке; 2-я группа включает и технологии для производства активного субстрата, который подвергается сравнительно продолжительной термической обработке в контролируемых условиях.

Эти две группы представляют две типичные технологии: технологию приготовления 16-дневного субстрата, которую разработал датский миколог Расмуссен, и технологию приготовления 7—9-дневного субстрата Синдена и Хаузера. Обе технологии требуют соблюдения определенных условий (Расмуссен, 1963; Синден и Хаузер, 1954). Эти технологии разработаны при использовании высококачественного конского навоза. У грибоводов часто появляются причины, из-за которых они не в состоянии выполнить условия, перечисленные авторами, поэтому вынуждены отклониться от предписаний. Поэтому они не могут использовать преимуществ этих технологий. В широкой практике при использовании заменителей конского навоза чаще всего применяют технологию, включающую первую фазу компостирования — от 11 до 14 дней

И последующую сравнительно продолжительную термическую обработку — от 7 до 14 дней.

В течение первой фазы компостирования в бурт можно вносить воду и органические или минеральные добавки.

Классическая добавка в субстрат при первой перебивке после формирования бурта — карбонат кальция (известняк). Он необходим как в процессе микробиологической ферментации, так и в период прорастания мицелия в субстрате. Кальций принимает участие в образовании буферных веществ, регулирующих оптимальную химическую реакцию в субстрате. Это особенно важно, если в исходный материал в качестве азотной добавки вносят сульфат аммония. Кальций нейтрализует кислотный остаток (анион сульфата). На 1 т сырого исходного материала добавляют около 20 кг карбоната кальция, или около 40 кг на 1 т сухого вещества. Если для приготовления субстрата используют высушенный конский навоз, в который добавлен гипс (сульфат кальция), то карбонат кальция не вносят. Известны рецепты приготовления субстрата без добавления карбоната кальция; вместо него используют сульфат кальция (гипс). В рецептах производства классического субстрата из конского навоза предусматривается добавление в конце компостирования, т. е. при последней перебивке, около 7 кг гранулированного двойного суперфосфата или 15 кг простого порошковидного суперфосфата в расчете на 1 т сырого исходного материала. Суперфосфат как фосфор — но-кальциевая добавка способствует нейтрализации щелочной реакции субстрата, которая происходит под влиянием свободного аммиака. Кроме того, микроорганизмы получают необходимый для их жизнедеятельности фосфор. Если готовят синтетический субстрат с добавлением большого количества грубых целлюлозных материалов и минеральных азотных веществ, то суперфосфат вносят раньше, например во время второй перебивки. Однако, если к исходному материалу добавляют куриный помет, особенно в количестве 20 % и более в расчете на сухое вещество, можно уже не вносить фосфорные добавки, поскольку в курином помете содержится достаточное количество фосфора. При добавлении суперфосфата следует строго соблюдать дозирование, потому что излишек фосфора в питательном субстрате подавляет развитие мицелия.

Предостережение! Порошкообразный суперфосфат разъедает кожу и слизистую оболочку дыхательных путей человека. При компостировании вручную и работе с порошкообразным суперфосфатом необходимо соблюдать правила техники безопасности: рабочая одежда, очки, противопыльная маска из пористого материала для защиты дыхательных путей. В ветреную погоду нельзя разбрасывать суперфосфат против ветра.

Известно много рецептов приготовления шампиньонного субстрата без тех или иных минеральных добавок или вообще без них, но нет рецепта, в котором не предусматривалось бы внесение сульфата каль-

Рис. 23. Несамоходная машина (США). Загружается фронтальным тракторным погрузчиком, который периодически передвигает ее вперед

|

Рис. 24. Самоходная перебивочная машина с планчатым транспортером (по Эн — гелеру) |

Ция — гипса. Обычно гипс добавляют в конце компостирования и этим достигают несколько целей. Прежде всего он обладает свойством связывать компостные коллоиды, благодаря которым создается более рыхлая структура материала, улучшается аэрация и повышается его водо — удерживающая способность. Кроме того, гипс позволяет избежать получения "клейкого" субстрата и быстрее нейтрализовать сильнощелочную реакцию "зеленого", т. е. несозревшего, субстрата. Как соединение кальция, гипс может заменить известняк, но известняк не может заменить гипс. Благодаря перечисленным качествам гипс играет решающую роль в сокращении периода компостирования, уменьшении потерь сухого вещества и повышении урожая шампиньона. Гипс добавляют чаще всего в начале первой фазы компостирования — при первой перебивке или даже в день формирования первого бурта.

Замещение известняка имеет и другую практическую цель — уменьшить общее содержание кальция в субстрате, чтобы можно "истощенный" субстрат использовать для удобрения большинства сельскохозяйственных культур. Известно, что многие цветочные и овощные культуры не переносят известковых почв.

При добавлении всех минеральных добавок следует обязательно соблюдать правило: равномерно смешивать добавки с массой субстрата.

|

Рис. 25. Самоходная перебивочная машина с барабаном и транспортером, который подает субстрат на высоко расположенный сзади измельчающий битер (по Тилоту) |

Рис. 26. Перебивочная машина с фронтальным барабаном без промежуточного транспортера (по Куку)

Механизация процессов при компостировании. Машины для перебивки субстрата по своему устройству в принципе похожи друг на друга. В современных машинах в передней части имеется механизм для самозагрузки в виде ленточного транспортера с зубьями или большого зубчатого барабана, а также скреперного устройства для перемещения массы нижнего тонкого слоя старого бурта. Некоторые машины более старых моделей оснащены экскаватором, расположенным в передней части, или загружаются с помощью передвижного транспортера; многие из перебивочных машин оснащены ленточным транспортером, который принимает материал и подает его в перемешивающий механизм; другие снабжены более простым устройством — принимающим барабаном, который перебрасывает материал к системе битеров и после перемешивания масса подается в формирующий бункер. Все машины оснащены системой для увлажнения массы субстрата.

Несмотря на то что большинство машин сильно измельчают субстрат и ухудшают его структуру, а также не обеспечивают хорошего перемешивания зон бурта, они имеют свои преимущества. Прежде Ёсего при их использовании человек освобождается от наиболее тяжелой и грязной работы — компостирования. Кроме того, повышается произво-

53

|

Рис. 28. Крытая площадка для компостирования в с. Красен Русенского округа. Справа — термические камеры |

Рис. 29. Высококлиренсное шасси для внесения минеральных добавок на поверхность компостных буртов (Голландия)

Дительность труда (200—240 т субстрата в час). Машины заменяют сотни людей; их рабочую скорость можно регулировать — она зависит прежде всего от количества добавляемой при перебивке воды, а также и от качества субстрата — тяжелый субстрат перебивается медленнее, а легкий — быстрее. Кроме того, перебивочные машины используются и для транспортировки субстрата (рис. 23-28).

На предприятиях, где обрабатывают одновременно сотни и даже тысячи тонн субстрата, применяются и другие виды машин: самоходная машина для формирования компостного бурта, фронтальный тракторный погрузчик, высококлиренсное шасси с бункером, различные транспортерные ленты и другие (рис. 29).

Грибовод не имеет возможности использовать высокопроизводительные машины для компостирования — фронтальный тракторный погрузчик, перебивочные машины, тракторы с высоким клиренсом и другие, но он может использовать небольшие машины простого устройства, которые облегчают тяжелый физический труд. Можно использовать небольшую машину для перебивки субстрата (рис. 30) или машину с транспортером, которая перемешивает, увлажняет и переносит массу субстрата из старого бурта в новый (рис. 31) .

Рис. 30. Машина с барабаном для перебивки субстрата